1) Discreto

2) Continuo

3) Relativo

4) Dependiente

CONTRAVENTEO DISCRETO

El contraventeo discreto resiste y aporta rigidez lateral solo en sectores específicos y donde esté localizado

(unido) al marco y/o elemento estructural. También, se refiere a este contraventeo como contraventeo nodal.

Figura 6.8 Contraventeo discreto

Un ejemplo de contraventeo discreto teórico es el de la figura (6.9). Para abordar este problema de

estabilidad se puede tomar la solución de la columna para el desplazamiento en el eje Y .

CONTRAVENTEO RELATIVO

Este tipo de contraventeo es aquel que proporciona control de distorsiones laterales bajo el principio de

compatabilidad de deformaciones de dos puntos, al unirse con algún elemento estructural.

Figura 6.10 Ejemplo de contravento relativo

Este tipo de contraventeo es muy “popular” y puede estar representado por diagonales a nodos, concentricas

en la viga del marco y excentricas en la viga del marco. Para ejemplificar la aportación de estas diagonales,

se puede tomar el ejemplo básico de la figura (6.11)

CONTRAVENTEO CONTINUO

El contraventeo continuo es aquel que se le proporciona a elementos estructurales y/o marcos de manera

constantes en alguno de sus planos. Un ejemplo es la figura (6.12) donde la viga tipo “i” esta anclada a una

losa y esta integración de trabe y losa, beneficia directamente a la trabe. Es común darle tambien el nombre

de arriostramiento cuando restringe de alguna manera la deformación del elemento contraventeado.

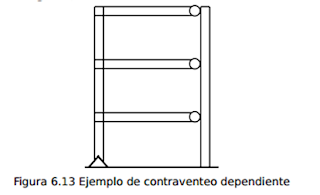

CONTRAVENTEO DEPENDIENTE

Para el contraventeo dependiente es basicamente la aportación de contraventeo siempre y cuando la

configuración deformada del elemento o estructura que es contraventeado haga depender y prescindir del

elemento que contraventea, ver la figura (6.13).

ARRIOSTRAMIENTOS Y CRUZ DE SAN ANDRES

Una e s t ruc tur a e s t á ade cuadament e a r r ios t r ada cuando

cua lqui e r cambio a rbi t r a r io de su configuración implica la

deformación de elementos que gene r an fuerzas suficientes

como pa r a r e s t i tui r l a configuración original.

Al existir elementos que no tienen otra finalidad que lograr la

estabilidad, la naturaleza del problema aparece de forma más

nítida que en el caso del pandeo o la abolladura.

el arriostramiento más simple es la cruz de San Andrés, que

consiste en 2 tirantes que pueden trabajar alternativamente en

tracción aunque hay otras alternativas que precisan barras que

puedan trabajar alternativamente a compresión.

también pueden usarse pantallas de hormigón armado o

recuadros macizados de ladrillo (que produce bielas comprimidas alternativas)

los arriostramientos impiden el paso o lo dificultan (caso de la

K) por lo que suelen colocarse en las fachadas o aprovechando las cajas de escalera.

SISTEMA AMORTIGUADOR SISMICO.

SISTEMA DE PREVENCIÓN CONTRA LOS TERREMOTOS

Los sistemas actuales de prevención contra los terremotos, son en general de carácter sismorresistente, siendo su objetivo el REFORZAR la construcción para RESISTIR los impactos de los movimientos sísmicos.

La energía sísmica, una vez penetra en el edificio, no desaparece hasta que se transforma totalmente en MOVIMIENTO, DEFORMACIÓN, ROTURA O CALOR. (Principio de Conservación de la Energía). Siendo la rotura, la que mayor energía absorbe.

Sistemas sismorresistentes | Sistemas EGEOMOL-AV. |

El sistema EGEOMOL-AV® se anticipa al problema, cancelando las ondas sísmicas y absorbiendo gran cantidad de su energía asociada, sin llegar a penetrar en la construcción. “Más vale prevenir que curar”.

EMPLEO DE NUEVOS MATERIALES

La utilización de materiales plásticos en el sistema EGEOMOL-AV® , supone una innovación en el sector de la construcción, además con un coste de adquisición bajo.

DESCRIPCIÓN DEL SISTEMA

El sistema EGEOMOL-AV® se compone de dos placas de material plástico unidas por un silentblock central; que albergan en su interior una abrazadera elástica, rellena de un material sólido con propiedades hidráulicas.

VARIANTE A

VARIANTE B

VARIANTE C

Este granulado sólido con efecto hidráulico tiene la propiedad de transmitir la presión a la abrazadera elástica sin perder estanqueidad, además de permitir calibrar el Factor de Amortiguamiento del Sistema (Factor Damping) en función de su tamaño, forma y propiedades elásticas.

http://oa.upm.es/1500/1/MONO_AROCA_2000_02.pdf

http://www.cessarer.com/ICSESCRA/EDU/EE/APUNTES/APUNTES06_UL.pdf

http://www.egeomol.com/es/index.html